この記事では『はんだボール』について

- はんだボールとは

- はんだボールの『原因』と『対策』

などを図を用いて分かりやすく説明するように心掛けています。ご参考になれば幸いです。

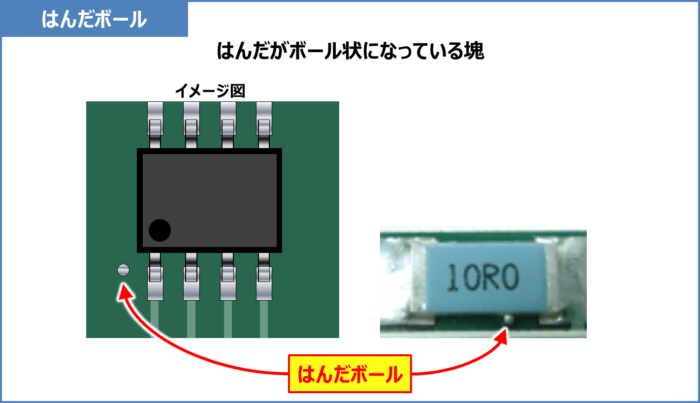

はんだボールとは

はんだボールとは、その名の通り、はんだがボール状になっている塊のことを指します。リフローの温度設定が悪かったり、クリームはんだ(ソルダーペースト)を塗りすぎたりしている場合に発生するはんだ不良です。

はんだボールはフローでもリフローでも発生しますが、主にリフロー時において、チップ部品の横にはんだボールが発生する場合が多いです。

はんだボールが基板上にある場合、振動等何かの拍子で転がり、ICなどのピッチが狭い部品に入り込むと、パターンが短絡してしまう可能性があります。パターンが短絡している状態で基板を動作させると、意図しない経路で電流が流れてしまうため、部品が焼損する可能性があります。

補足

- 基板検査時は正常でも、疑似接触状態であるはんだボールが市場で完全接触してしまい、基板が不良になる場合があります。さらに、不良基板を解析するために、不良基板を返却していただく過程ではんだボールが取れ、社内で検査すると良品となってしまった・・・という場合もあります。このように、はんだボールは不具合が再現しない場合があるので、解析が厄介な不良となっています。

はんだボールの原因

下記にはんだボールが発生する原因をいくつか紹介します。

- リフロー条件が悪い

- クリームはんだが過多

- マウンタによる部品実装時において、部品の押し付けが強い

- 印刷ズレ

- パット設計やメタルマスクの開口が不適切

- 基板が吸湿している

- フラックスの活性力不足

- 酸化した部品を使用している

- はんだ付け時にフラックスが急激に加熱される

- はんだ付け作業中にはんだがコテ先から脱落している

→温度プロファイル(はんだ付け時の温度や時間の条件)が悪いと、はんだボールが発生する可能性があります。

→クリームはんだの量が多いと、リフロー時に溶融したはんだがパットの周辺部に押し出され、はんだボールが発生する可能性があります。

→部品実装時の押し付けが強いと、クリームはんだを潰し、はんだが横に広がります。その結果、はんだがパットからはみ出してしまいます。この状態ではんだが溶融すると、実装された部品が邪魔して、溶融したはんだはパットに戻ることができません。そして、そのままはんだが凝固すると、はんだボールになる可能性があります。

→印刷のズレで、クリームはんだがパットからはみ出ると、はんだボールが発生する可能性があります。

→パット設計やメタルマスクの開口が不適切であり、クリームはんだがパットからはみ出ると、はんだボールが発生する可能性があります。

→基板が吸湿していると、はんだボールが発生しやすくなります。

→フラックスの活性力が不足していると、パット周辺部のはんだを凝縮させることができず、はんだボールとなります。

→酸化した部品を使用していると、はんだボールが発生しやすくなります。

→手作業でのはんだ付け時、はんだごての温度が高すぎる場合、はんだ内のフラックスが急激に加熱されることにより、水蒸気爆発のようにはんだが飛散することがあります。飛散したはんだが凝固すると、はんだボールになる可能性があります。

はんだボールの対策

下記にはんだボールの対策をいくつか紹介します。

- リフロー時はゆっくりとした温度プロファイルで生産する

- クリームはんだの量を少なくする

- 実装時において、部品の押し付けを軽くする

- メタルマスクの開口を調整する

→温度勾配をできるだけ滑らかな曲線にします。

→クリームはんだを薄く印刷する等ではんだ量を調整します。

まとめ

この記事では『はんだボール』について、以下の内容を説明しました。

- はんだボールとは

- はんだボールの『原因』と『対策』

お読み頂きありがとうございました。

当サイトでは電気に関する様々な情報を記載しています。当サイトの全記事一覧は以下のボタンから移動することができます。

また、下記に当サイトの人気記事を記載しています。ご参考になれば幸いです。