プリント基板を設計する際に耳にする言葉として定尺・ワークサイズ・取り数・板取りがあります。

今回はこの違いについて説明します。

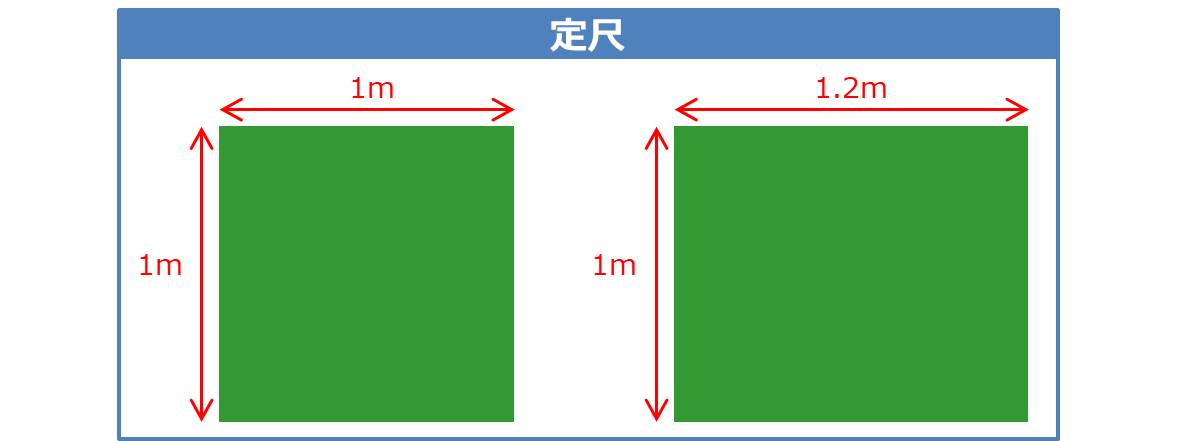

定尺

プリント基板の基材を扱う材料メーカがプリント基板メーカに販売する大きさのことを定尺と呼びます。

定尺は1m×1mと1.2m×1mの2種類のサイズがあります。

この定尺単位でプリント基板の基材価格が決まります(例:1m×1mの基材が25000円など)

1.2m×1mのサイズを定尺と区別してL尺と呼ぶこともあります。

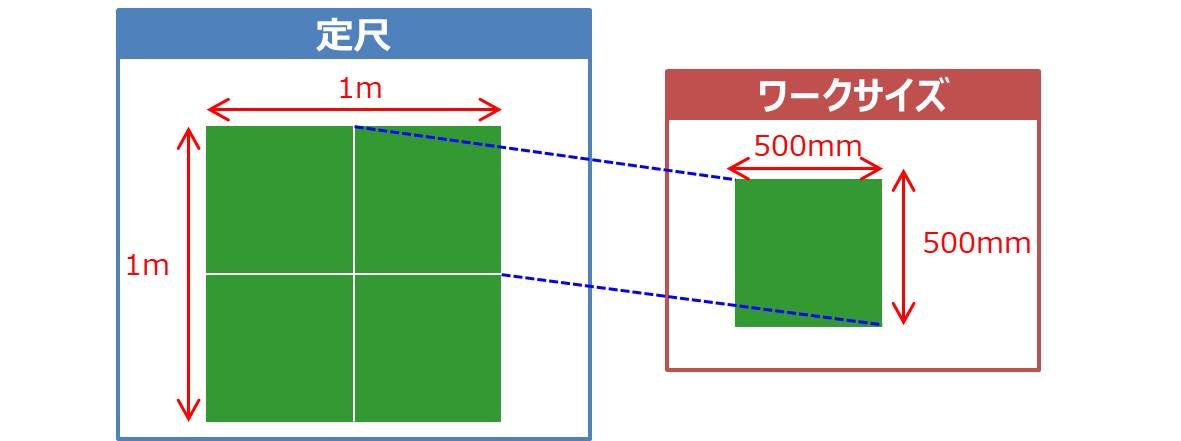

ワークサイズ

プリント基板メーカで製造ラインに流す大きさのサイズのことをワークサイズ(work size)と呼びます。

プリント基板メーカは材料メーカから購入した定尺サイズの基材を製造ラインの幅に合わせたサイズにルーターや抜き型を用いて裁断します。

プリント基板メーカによって様々ですが、代表的なワークサイズは以下となっています。

| 定尺 | 分割数 | ワークサイズ |

| 1m×1m | 4分割 | 500mm×500mm |

| 1.2m×1m | 6分割 | 400mm×333mm |

| 1.2m×1m | 4分割 | 500mm×600mm |

厳密には、裁断の際の切りしろによって、実際のワークサイズは上表より小さくなります。

切りしろの長さは3mm〜5mmが一般的です。

例えば、1m×1mの定尺サイズの基材を4×4分割すると、理論的にはワークサイズは250mm×250mmとなります。しかし、5mmの切りしろを考慮すると、実際のワークサイズは245mm×245mmとなります。

この切りしろを考慮して基板サイズを設計することが重要です。

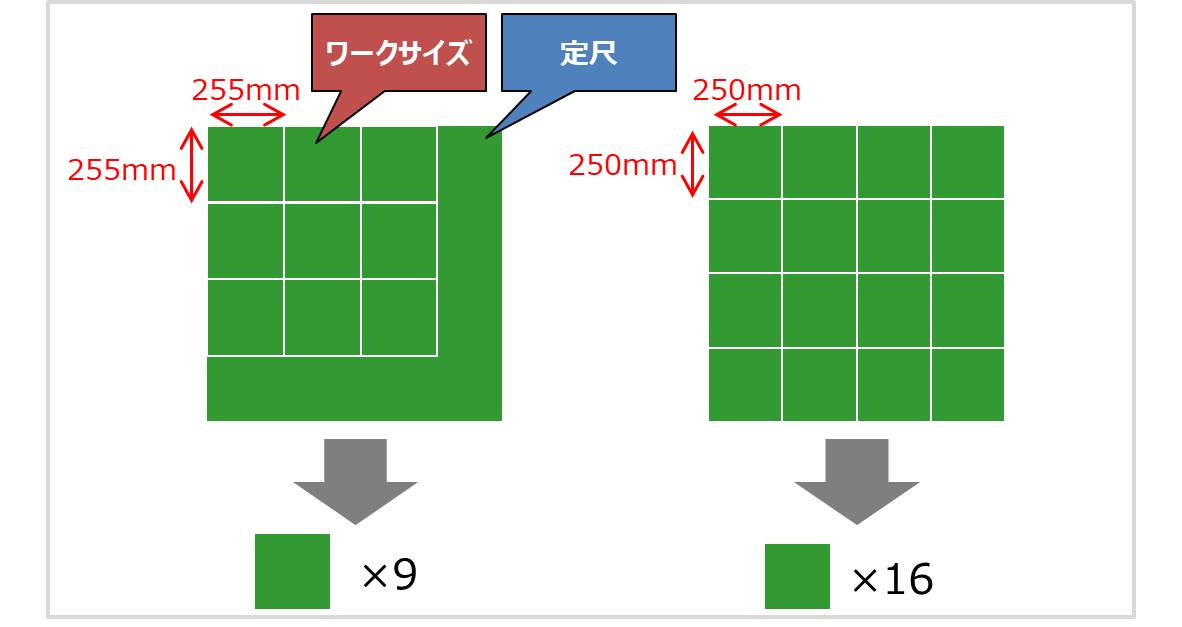

例えば、安易に『250mm×250mmの基板サイズにすれば、1m×1mの基材を16(4×4)分割して、16枚の基板ができるぜ!』と考えていると痛い目にあいます。切りしろを5mmと仮定して考えてみましょう。

- 250mm×250nmの基板サイズの場合

- 245mm×245mmの基板サイズの場合

切りしろを考慮すると255mm×255mmのワークサイズが必要になります。そのため、1枚の基材から3×3分割の9枚しか基板を製造することができません。かなりの面積の基材を無駄遣いしてしまいます。

1m×1mの基材価格が25000円だとすると、基板のコストは

\begin{eqnarray}

\frac{25000円}{9枚}=2777[円/枚]

\end{eqnarray}

となります。

切りしろを考慮すると250mm×250mmのワークサイズが必要になります。そのため、1枚の基材から4×4分割の16枚の基板を製造することができます、

こちらは、基板のコストは

\begin{eqnarray}

\frac{25000円}{16枚}=1562[円/枚]

\end{eqnarray}

となります。

このように、たった5mm基板サイズを削減しただけでかなりコストを削減することができるのです。

取り数

1つのワークサイズから取れる基板の数のことを取り数と呼びます。

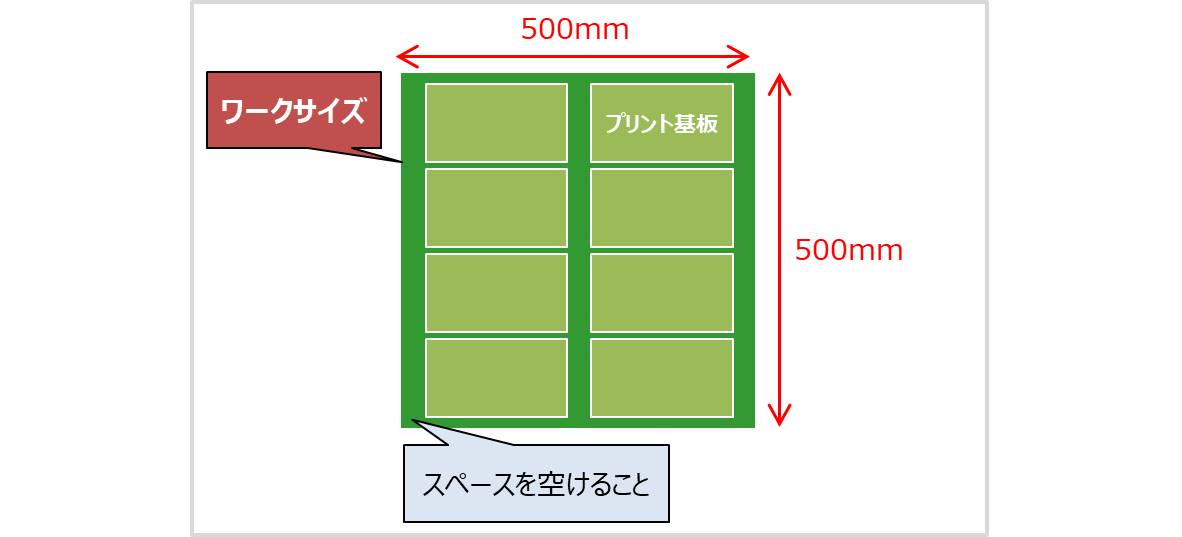

ワークサイズ外形とプリント基板間、プリント基板同士はある程度の距離を離してスペースをつくる必要があります。

この距離はメッキエッチング用・ガイド用などで必要となります。この距離はプリント基板メーカによって変わります。

スペースにはプリント基板メーカの工程情報、品質チェック用のマーク、板合わせマーク等を入力しています。

取り数とプリント基板価格の関係

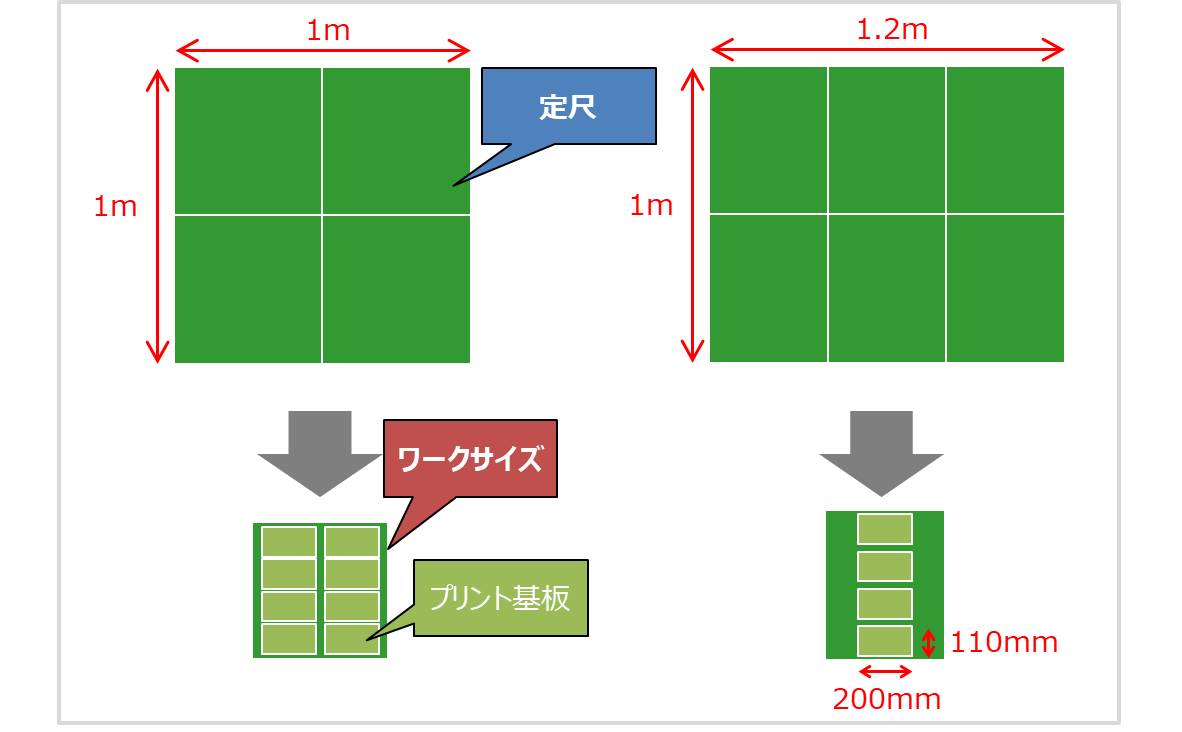

例えば、以下の条件において1m×1mの定尺サイズの基材を4分割した場合、1.2m×1mのL尺サイズの基材を6分割した場合を考えてみます。

↓条件

- 基板サイズを200mm×110mmとする

- ワークサイズ外形から10mm、各基板の間は5mm離すこと

- 基材の価格を25000円とする

- 1m×1mの定尺サイズの基材を4分割した場合

- 1.2m×1mのL尺サイズの基材を6分割した場合

1m×1mの定尺サイズの基材を4分割すると、ワークサイズは500mm×500mm(厳密には切りしろを考慮するが今回は無視)となります。このワークサイズ内には200mm×110mmの基板は8枚入ります。

すなわち、1m×1mの基材から合計32枚のプリント基板が取れます。

したがって、プリント基板の単価は

\begin{eqnarray}

\frac{25000円}{32枚}=781[円/枚]

\end{eqnarray}

となります。

1.2m×1mのL尺サイズの基材を6分割すると、ワークサイズは400mm×500mm(厳密には切りしろを考慮するが今回は無視)となります。このワークサイズ内には200mm×110mmの基板は4枚入ります。

すなわち、1m×1mの基材から合計24枚のプリント基板が取れます。

したがって、プリント基板の単価は

\begin{eqnarray}

\frac{25000円}{24枚}=1041[円/枚]

\end{eqnarray}

となります。

このように取り数によってプリントの単価が大きく変わる点に注意してください。

そのため、プリント基板の設計の段階において、ある程度基板サイズが決まった後は、プリント基板の工場の担当者に一番良い取り数のサイズを聞き、サイズを微調整することがコスト削減において重要になります。

板取り

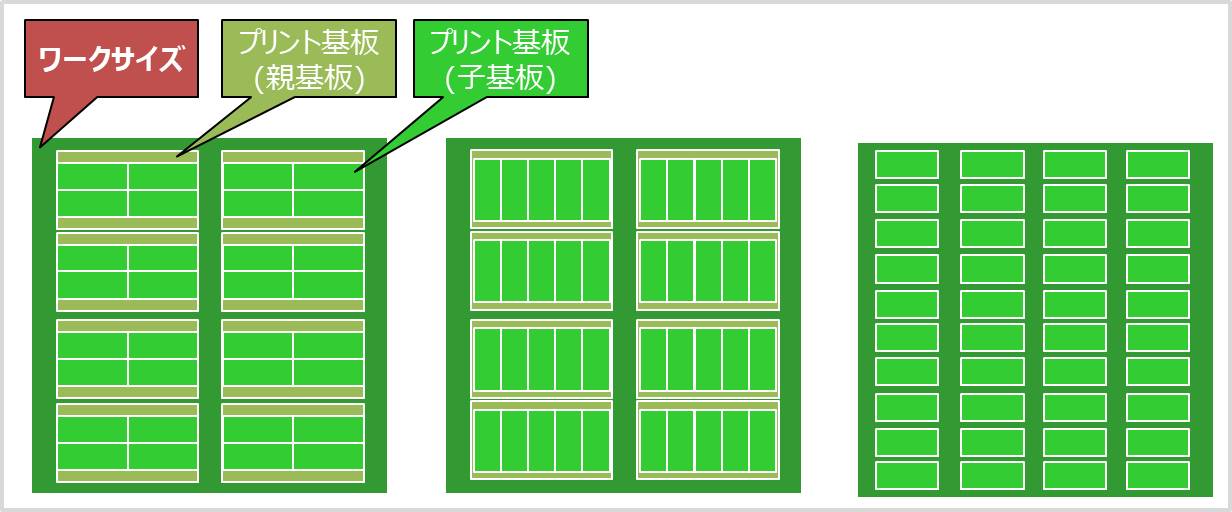

どのようにワークサイズにプリント基板を収めるかを板取りと呼びます。

- ワークサイズを分割して親基板を作成し、その親基板に子基板を複数個載せるか

- 子基板を縦に並べるか横に並べるか

- ワークサイズをかなり細かく分割し、親基板を作成せずに直接子基板にするか

など1つのプリント基板を作成するのに様々な方法があります。

ワークサイズから直接、子基板を製造する場合(上図の右)、すき間が多くなるため、実装密度的に不利になります。一般的には親基板(子基板の集合体)をワークサイズから取り、その親基板をVカットやミシン目でカットして子基板にすることが多いです。

なお、定尺サイズの基材を4等分したワークサイズに6つの親基板が入るとします。その親基板に対して、子基板を縦に入れるか横に入れるかによっても子基板の取り数が変わります。

上図の左では1つの親基板から4つの子基板を作成しているが、上図の真ん中は1つの親基板から5つの子基板を生成しているため、コストが安くなります。