この記事では実装工程でプリント基板を位置決めする際に設ける『基準穴』と『副基準穴』について

- 『基準穴』と『副基準穴』とは

- 『基準穴』と『副基準穴』のメリットや推奨穴径

などを図を用いて分かりやすく説明しています。

『基準穴』と『副基準穴』とは

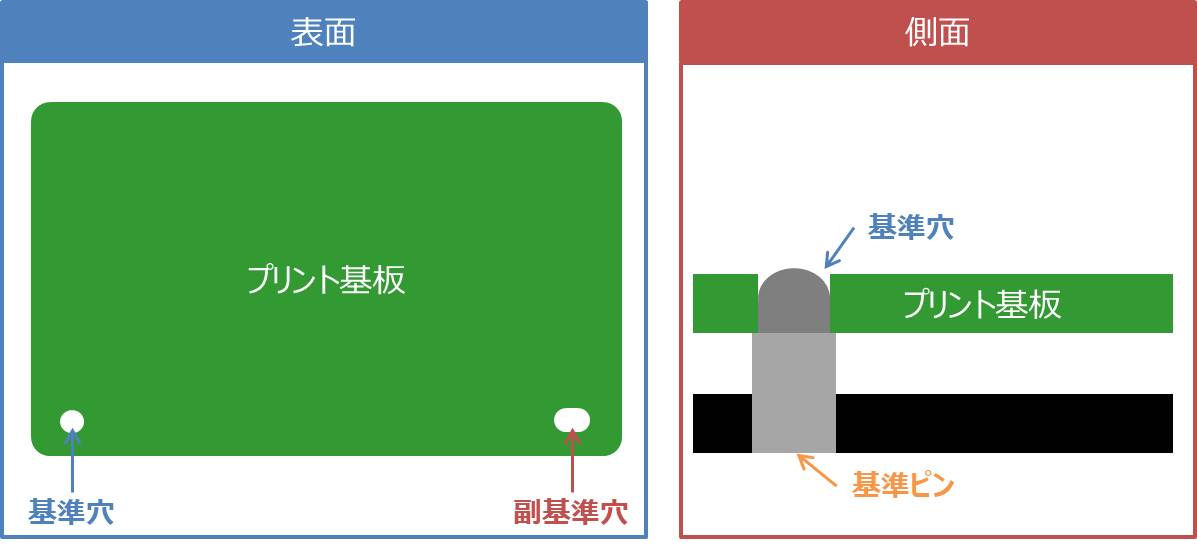

リード部品挿入時や表面部品実装時には、プリント基板を位置決めする必要があります。

位置決めにはプリント基板を固定する「クランプ台」という装置を用います。

基準ピンのないクランプ台の場合、実装時に激しく揺れた場合などにプリント基板がずれることがあります。そこで、基準ピンを用いると、プリント基板を完璧に固定することができます。

基準ピンをプリント基板に設けた『基準穴』と『副基準穴』に入れることで位置決めを行います。

基準ピンはプリント基板を傷つけないように、先端が球面になっています。また、基板を突き抜けないように球面の下はプリント基板の穴径より大きくなっているのが一般的です。

ポイント

基準穴と副基準穴のメリット

- 実装機に基板を取り付ける際の方向が明確になる。

- 基板を固定して実装のズレを防止する。

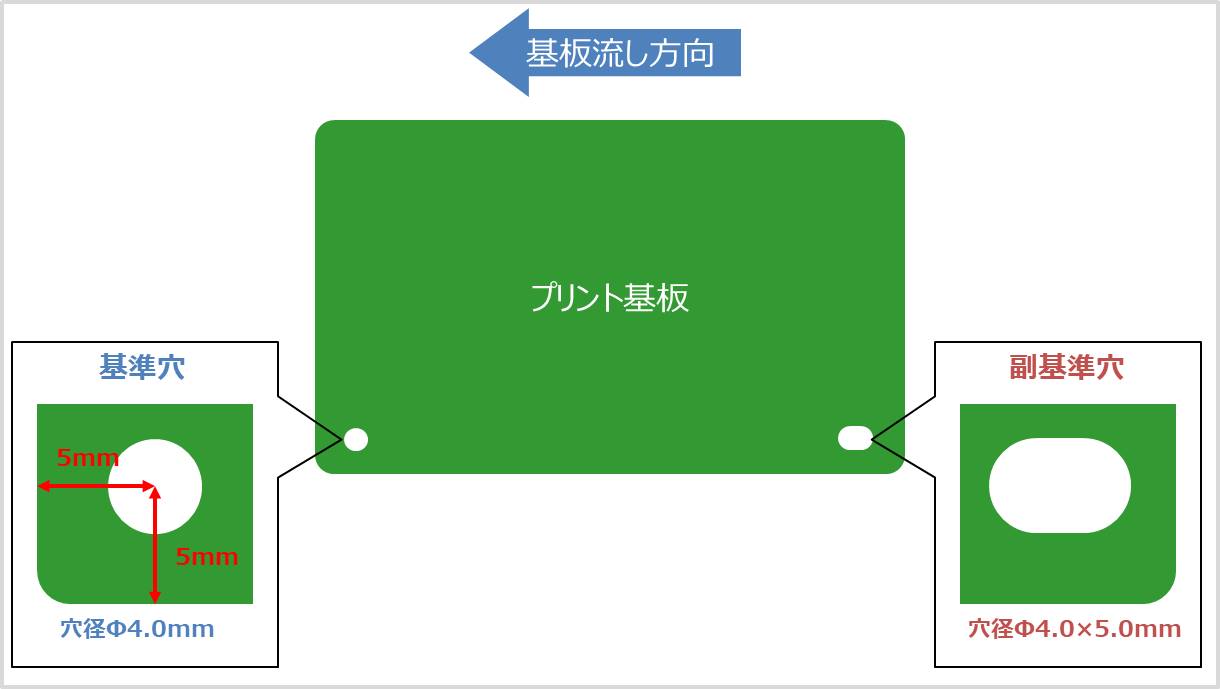

推奨穴径と推奨方向

基準穴

基準穴の大きさはφ4.0mm、φ3.5mm、φ3.0mmが一般的です。一番多い穴径はφ4.0mmです。

配置場所は基板の端から5.0mmの位置に配置するのが一般的です。

副基準穴

副基準穴の大きさはφ4.0mm×5.0mmの長穴が一般的です。

基板の収縮を考慮して長穴にしています。

実装時に基板が流れる方向に対して、基準穴と反対側の位置に配置します。

推奨方向

実装時に基板が流れる方向に対して、水平に配置します。

複数穴を追加すると、基板の流し方向がどの方向であっても対応できます。

捨て基板がある場合とない場合の基準穴と副基準穴

捨て基板(パターンのない基板)がある場合と、捨て基板がない場合における基準穴と副基準穴について説明します。

捨て基板がある場合

実装時に基板が流れる方向において、実装機のレールに挟まれる部分は部品を配置できないデッドスペースとなります。

捨て基板がある場合、捨て基板がレールに挟まれるため、実装基板はレールに挟まれず、実装基板上のデッドスペースが無くなります。

また、捨て基板上に基準穴と副基準穴を設けることができるため、基準穴と副基準穴が必要ない基板を実装する場合には、捨て基板が必要となります。

捨て基板がない場合

捨て基板がある場合、捨て基板をカットする手間や、基板上に捨て基板をカットするためのVカットやミシン目(スリット)を付ける必要があり、工数&コストが増加します。

そのため、量産基板において捨て基板を設けず、実装基板上に基準穴と副基準穴を設けるとコスト&工数を削減することができます。

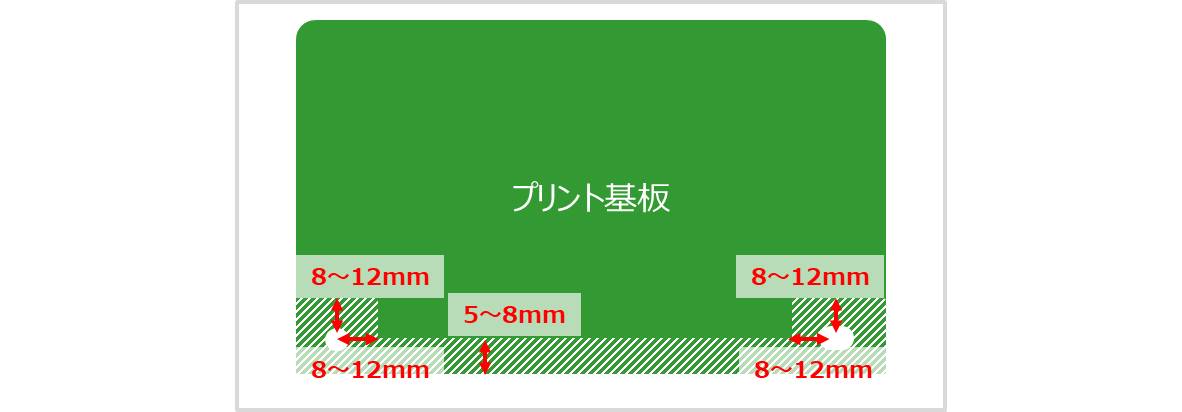

実装基板上に基準穴と副基準穴を設ける場合には、レールに挟まれるデッドスペース以外にも、基準穴&副基準穴周囲のデッドスペースが存在します。

すなわち、この場合、部品実装面積が小さくなり、部品の実装密度が高くなります。

そのため、設計者は検討段階から搭載する部品の配置を考慮する必要があります。