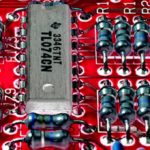

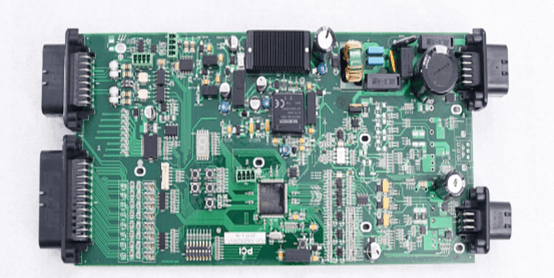

パソコン等の電子機器の内部にはプリント基板があります。このプリント基板の表面には、多くの小さな部品(抵抗やコンデンサ等)があります。

従来、これらの部品は、リード線で基板に接続されていました。しかし、この方法は、1枚の基板に多数の部品を搭載する小型の機器には適していません。そこで、新しい方法としてリード線を使わず、基板に直接部品を実装する「表面実装(SMT)」という方法があります。「表面実装」は現在ではプリント基板製造において、最も一般的に使用されている技術です。

この記事では『SMT(表面実装)』について

- 表面実装(SMT)とは

- 表面実装(SMT)のプロセス(ソルダペースト印刷、部品の配置、リフローはんだ付け、AOI)

などを図を用いて分かりやすく説明するように心掛けています。ご参考になれば幸いです。

表面実装(SMT)とは?

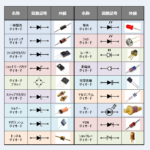

表面実装は、プリント基板に表面実装部品(SMD: Surface Mount Device)を直接実装する技術です。表面実装はSMT(Surface mount technology)とも呼ばれています。現在では、「リード線で基板に接続するスルーホール実装」よりも「表面実装」の方が広く使われていますが、同じ基板上に両方の方法を並行して使用することも可能です。

補足

大型トランスやヒートシンク付きパワー半導体など、表面実装できない部品は、スルーホール実装で接続されます。

表面実装(SMT)の工程

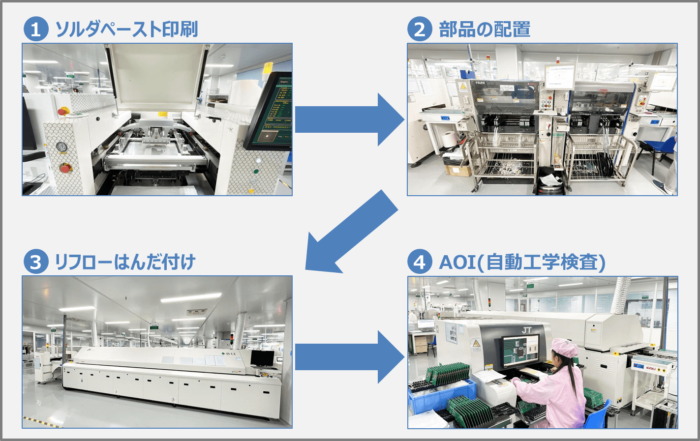

表面実装(SMT)の組立工程は、下記のステップで行われています。

表面実装(SMT)の組立工程

- ソルダペースト印刷

- 部品の配置

- リフローはんだ付け

- 自動光学検査

では順番に各工程について説明します。

工程1:ソルダペースト印刷

まず、プリント基板にソルダーペーストを印刷します。ソルダーペーストはクリーム状のはんだのことです。クリームはんだとも呼ばれています。プリント基板や電子機器メーカーで広く使われているのが、ソルダペースト印刷のためのステンシルです。ステンシルとは、表面実装(SMT)において、プリント基板上にハンダペーストを印刷する際に用いられる治具のことを指します。

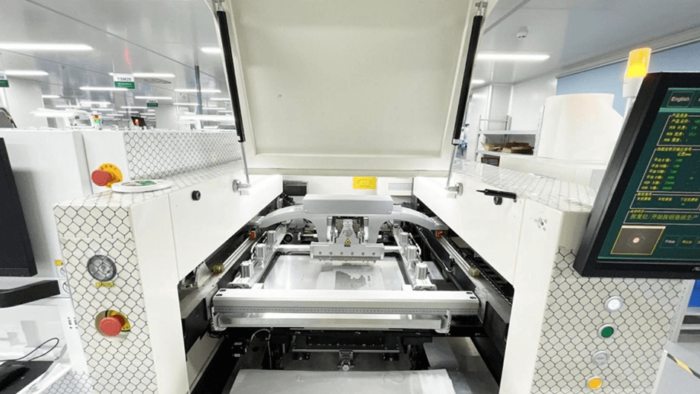

工程2:部品の配置

次に、表面実装の部品をチップマウンターで配置します。チップマウンターは、指定された場所に部品を配置するようにプログラムされます。上図に示している機械では、1時間に20000〜30000個の部品を実装することが可能です。

工程3:リフローはんだ付け

ソルダペーストと部品を搭載したプリント基板は、リフロー炉に5〜7分通します。この時にはんだを溶かし固化させています。

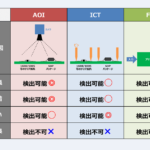

行程4:AOI(自動工学検査)

プリント基板の製造上の欠陥をチェックし評価するために、AOI(自動工学検査)を行います。AOI(自動工学検査)とは、カメラでプリント基板の外観を撮影する検査であり、「半田不良」、「寸法不良」、「部品配置不良」「異物付着」などを検出します。

あわせて読みたい

『AOI(自動工学検査)』については下記の記事で詳しく説明しています。興味のある方は下記のリンクからぜひチェックをしてみてください。 続きを見る

AOI・ICT・FCTの『違い』とは?【基板の検査】

まとめ

この記事では『SMT(表面実装)』について、以下の内容を説明しました。

- 表面実装(SMT)とは

- 表面実装(SMT)のプロセス(ソルダペースト印刷、部品の配置、リフローはんだ付け、AOI)

お読み頂きありがとうございました。

当サイトでは電気に関する様々な情報を記載しています。当サイトの全記事一覧は以下のボタンから移動することができます。

また、記事下に当サイトの人気記事を記載しています。ご参考になれば幸いです。

なお、PCBGOGOさんの紹介でこの記事を記載しました。PCBGOGOさんは完全にコンピュータ化された量産のためのSMTラインを持っています。下記のサイトからPCBGOGOさんにプリント基板の製作を依頼できます。