プリント基板には実装機がプリント基板の位置を読み取るためのマークがあります。

このマークの事を認識マークと呼びます。

今回はこの認識マークについて説明します。

認識マークとは

認識マークとは部品実装工程において、マウンター実装機がプリント基板の位置を読み取るマークのことです。

認識マークを読み取ることで、実装機はプリント基板と部品との傾きを正確に補正することができます。

認識マークは会社によって呼び名が異なり、

- (実装)認識マーク

- 原点マーク

- 基準マーク

- BOCマーク

- フィデューシャルマーク

とも呼ばれています。

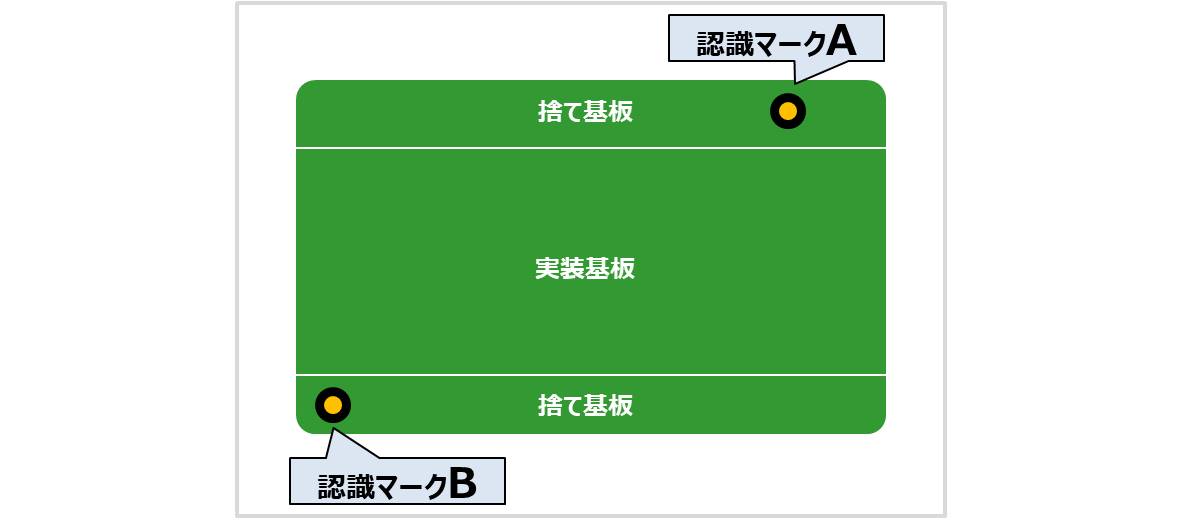

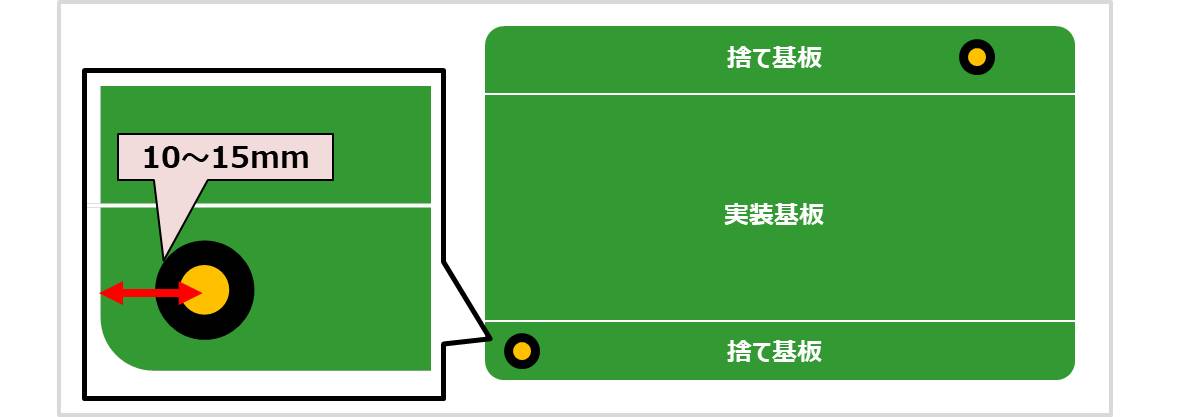

認識マークの位置

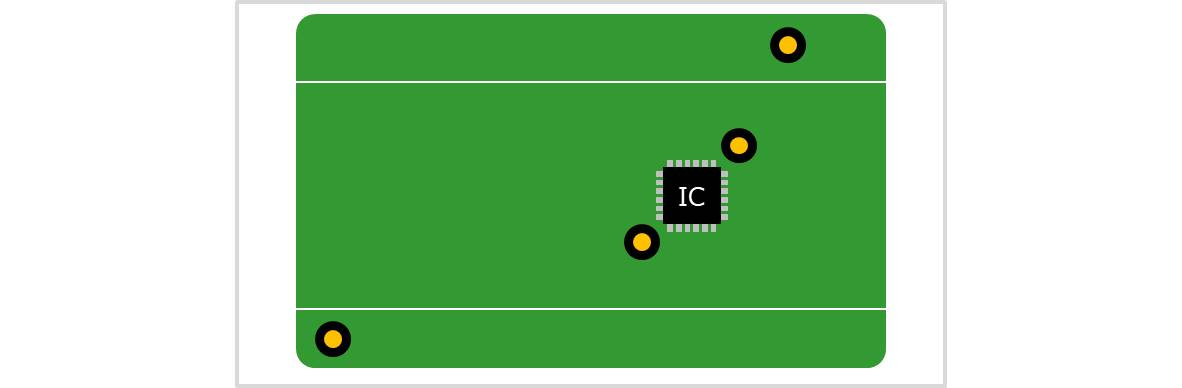

認識マークはプリント基板の対角に2箇所以上配置することが必須です。

片面基板の場合

認識マークAとBを配置することがマストとなります。

上図の例では右上と左下に2箇所配置しています。右下と左上に認識マークを追加することもできます。

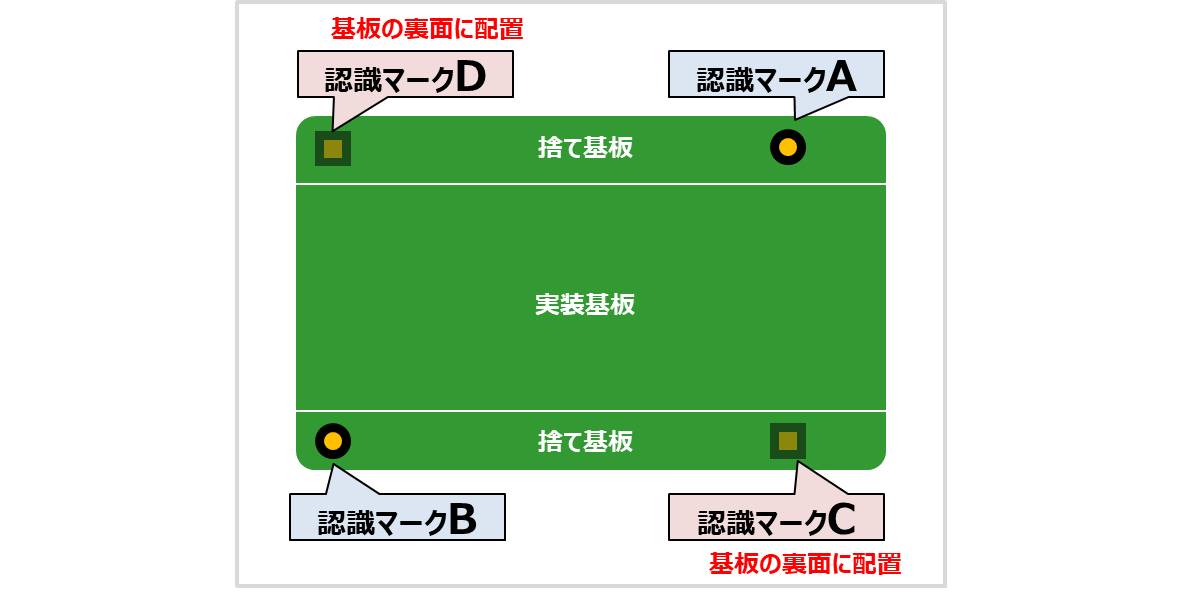

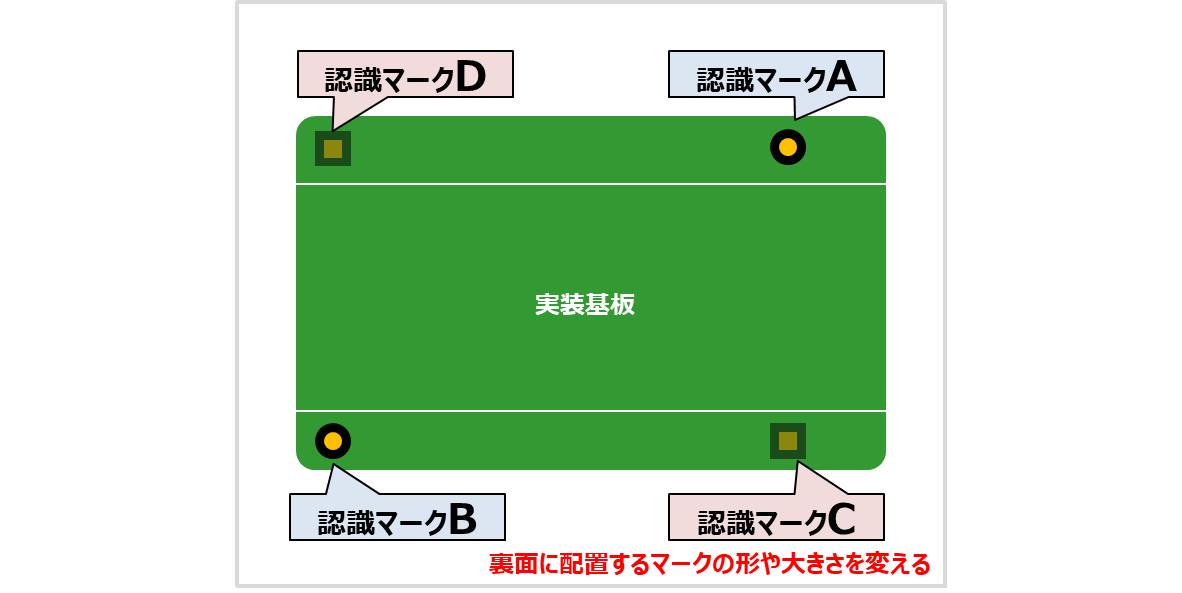

両面基板の場合

表面に認識マークAとBを配置して、裏面に認識マークCとDを配置します。

表面と裏面で認識マークの位置を異なるようにするのが一般的ですが、表面と裏面の位置を同じにする場合もあります。

認識マークの配置場所

会社によって異なります。

認識マークの配置場所は基板端面から10〜15mmに配置することが多いです。

基板の上下左右・表裏の誤搬送対策

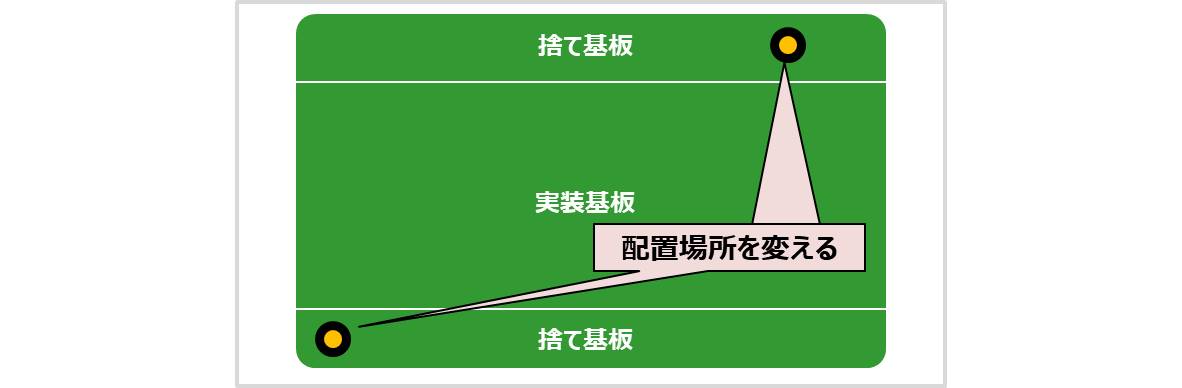

上下左右の誤搬送対策

認識マークAとBの基板端面からの配置距離を異なるようにします。

上の対策方法を実施すると、マウンター実装機への投入方向を180°間違えた際、マウンター実装機が基板の認識を出来ずエラーとなりストップします。その結果、実装方向の間違いに気付くことができます。

認識マークAとBの位置が同じの場合は、マウンター実装機は基板の認識をするためストップせず、不良基板が大量生産されてしまいます。

表裏の誤搬送対策

認識マークAとB、認識マークCとDの形or大きさを変えるようにします。

例えば、表面の認識マークAとBを丸型、裏面の認識マークCとDを四角型にします。

すると、マウンター実装機は丸型の認識マークを認識すると表面が搬送されたと認識出来るようになります。その結果、マウンター実装機へ表裏を反転させて間違えて投入した場合、マウンター実装機がストップし、間違いに気付くことができます。

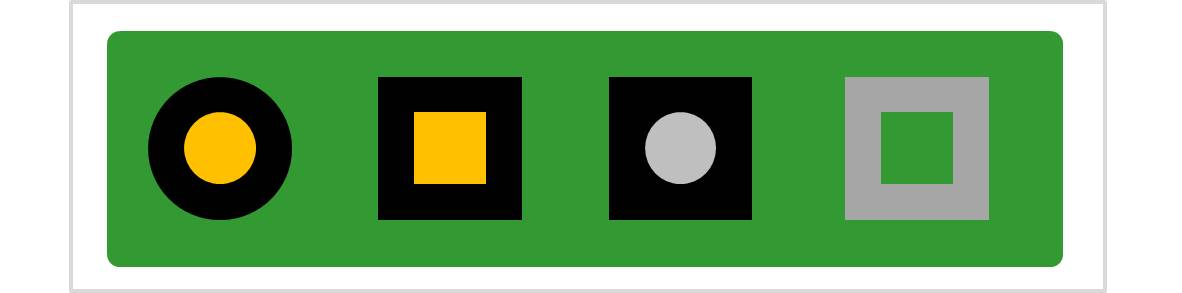

認識マークの形や大きさの例

認識マークの形や大きさは会社によって異なります。

形では四角型、丸型、多角形型があります。

代表的なマークを上図に示してあります。

認識マークの形や大きさは、実装機内のカメラで認識マークを正確に認識出来るような工夫が必要です。

最新式の実装機でも、認識カメラは基板を白黒画像で取り込みます。

白黒になった場合でも認識マークの輪郭や明暗が分かるかがポイントとなります。

そのため、レジストと認識マークの色が似ている場合などは誤認識が発生することがあります。最近は変わった色の基板がありますが、実装観点では好ましくありません。

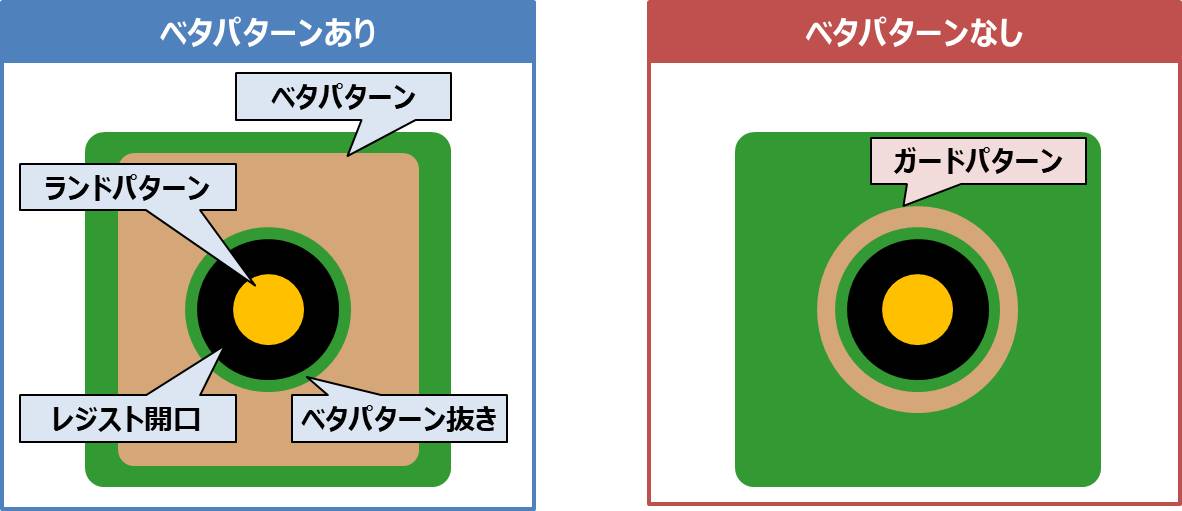

認識マークのガードパターンとは

認識マークがベタパターン上にない場合、認識マークの周りにはガードパターン(保護パターン)を設けるのが一般的です。

ガードパターンの形状は会社によって異なります。

認識マークは捨て基板に配置されることが多いです。

認識マークの周りにガードパターンやベタパターンがなく、ランドパターンだけがある場合、パターン形成時のエッチング液の溶解によって認識マークが無くなる、欠ける、形が歪になる等が生じる可能性があリます。

認識マークが無くなると、マウンター実装機内のカメラが基板の位置を認識できなくなり、エラーでストップしてしまいます。

そのため、ベタパターン上に認識マークを配置しない時には、ガードパターンを設置することを推奨します。

ベタパターン上に認識マークを配置する際にはベタパターンが認識マークから離れすぎないようにします。

その他

部品基準マーク

部品単体にも基準マークをつけることがあります。

このマークを部品基準マークといいます。

ピッチ幅が短い(0.5mm以下)のQFP、SOP等を実装する際、多ピンの部品を実装する際など精度の必要な場合は、部品単体の対角線上に認識マークをつけます。

1枚の大きなプリント基板に小さな基板が面付けされている場合

この場合には、捨て基板と小さな基板1枚ずつに認識マークをつけます。