プリント基板にフラックスを塗布する際にはフラクサーと呼ばれる装置を用います。

フラクサーは下記に示すように様々な種類があります。

- 発泡式フラクサー

- スプレーフラクサー

- ドロップジェット式フラクサー

- 超音波式フラクサー

この記事では各フラクサーの特徴を図を用いて分かりやすく説明しています。ご参考になれば幸いです。

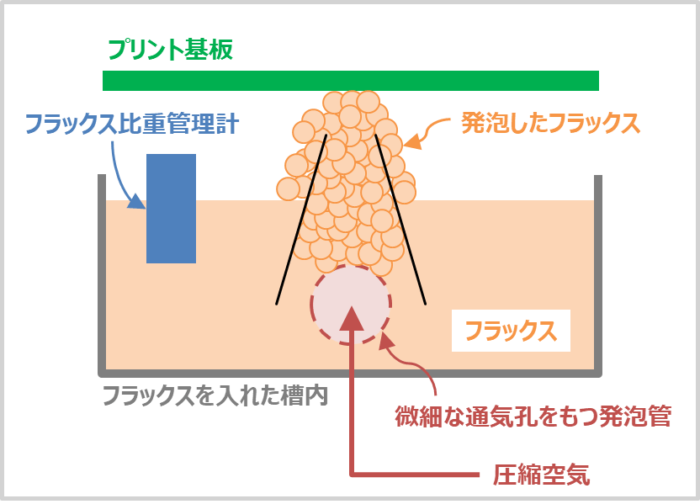

発泡式フラクサー

発泡式フラクサーは発泡したフラックスとプリント基板を接触させることで、フラックスを塗布する方式です。

フラックスを入れた槽内に多数の微細な通気孔をもつ発泡管が入っています。この発泡管に圧縮空気を入れて、フラックス槽内で気泡を作ることでフラックスを発泡させています。この発泡したフラックスをプリント基板に接触させることで、フラックスを塗布します。

発泡式フラクサーのメリットとデメリットを下記に示します。

メリット

- 安価である。

- 構造が簡単である。

デメリット

- 基板にフラックスが付着する量の管理ができない。

- 塗布したフラックスを再利用しているため、フラックスの管理(比重、吸湿、金属溶け込み具合など)が必要となる。

- 発泡するフラックスの高さ管理が必要となる。

- 局所塗布が困難である。

→局所塗布を行うためには、『基板にマスキングを施して、フラックスが接触する部分を局所的にする』または『発泡管の発泡する部分をマスキングする』等を行う必要があります。しかし、発泡式フラクサーによる局所塗布は費用や管理面などから積極的に適用はされていません。

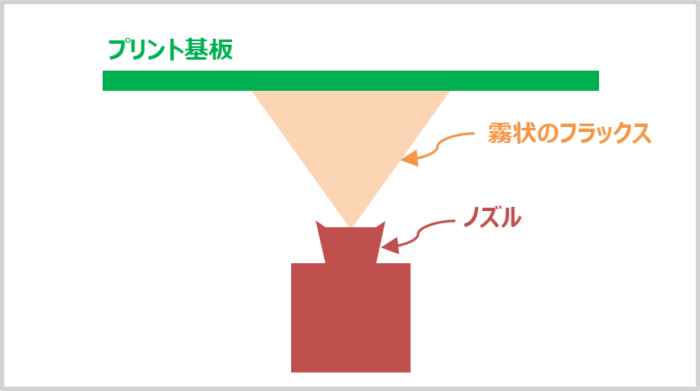

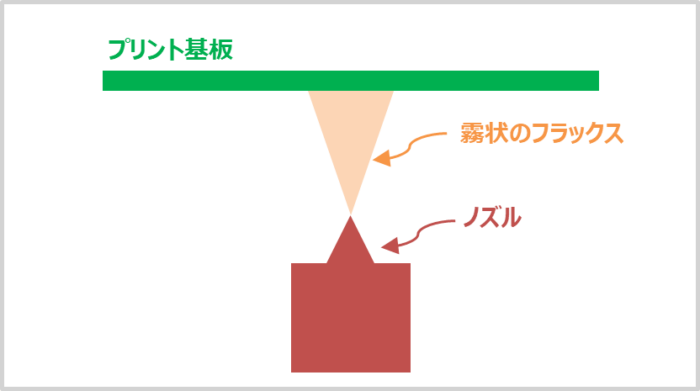

スプレーフラクサー

スプレーフラクサーはスプレーノズルの先端から霧状のフラックスを噴出させてプリント基板に直接接触させることでフラックスを塗布する方式です。現在の主流の方式となっています。

加圧タンクでフラックスを加圧し、スプレーノズルへ圧送させることで、ノズルの先端から霧状のフラックスを噴出させています。

スプレーフラクサーのメリットとデメリットを下記に示します。

メリット

- 基板全面に均一にフラックスの塗布が可能である。

- 基板に塗布するフラックスの膜厚をコントロールすることができる。

デメリット

- ノズルやフィルターの清掃が必要となる。

- フラックスに圧力をかけて噴出させているため、フラックスの勢いが強く、スルーホールを貫通して部品付着することもある。

- 局所塗布が困難である。

→局所塗布をするためには、基板にマスキングを施して、フラックスが接触する部分を局所的にする必要があります。

今まで説明した『発泡式フラクサー』と『スプレーフラクサー』は基板全面にフラックスを塗布するのに適した方式となっています。

この後説明する『ドロップジェット式フラクサー』と『超音波式フラクサー』は局所塗布に適した方式となっています。

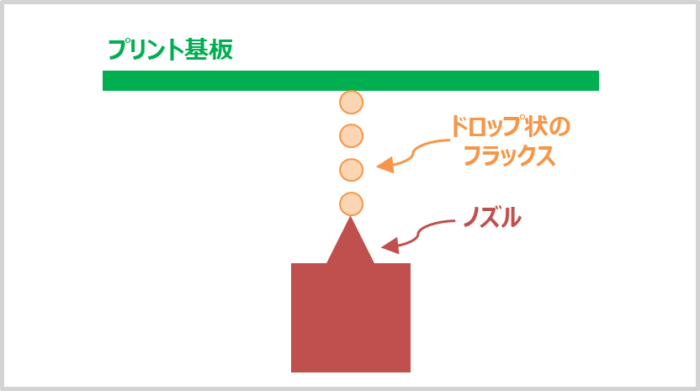

ドロップジェット式フラクサー

ドロップジェット式フラクサーは加圧タンクでフラックスを加圧し、フラックスを噴射するノズル内の弁を開く時間と周期を変えることで、噴射するフラックスの粒径を変えて塗布する方式です。局所塗布が可能な方式となります。

ドロップジェット式フラクサーのメリットとデメリットを下記に示します。

メリット

- 局所塗布が可能である。

デメリット

- 広範囲にフラックスを塗布するためには、何回も重ね塗りが必要となる。

- 間欠塗布なので、塗布の待機中にノズルの噴出孔がフラックスで固まり詰まることがある。そのため、メンテナンス頻度が高くなる。

超音波式フラクサー

超音波式フラクサーは超音波振動でフラックスを霧吹き状にし、ジェットエアーを使用してノズルから噴霧させる方式です。局所塗布が可能な方式となります。

超音波式フラクサーのメリットとデメリットを下記に示します。

メリット

- 局所塗布が可能である。

- 基板に塗布するフラックスの塗膜を薄くすることができるため、フラックスの消費量を削減することができる。

デメリット

- 装置の価格が高い。

- ノズルの目詰まりのため、メンテナンス頻度はドロップジェット式フラクサーと同様に高い。

まとめ

この記事では、プリント基板にフラックスを塗布する『フラクサー』について、以下の内容を説明しました。

- 『発泡式フラクサー』の特徴

- 『スプレーフラクサー』の特徴

- 『ドロップジェット式フラクサー』の特徴

- 『超音波式フラクサー』の特徴

お読み頂きありがとうございました。

当サイトでは電気に関する様々な情報を記載しています。当サイトの全記事一覧には以下のボタンから移動することができます。