この記事では表面実装部品(チップ部品)のリード形状について

- 表面実装部品(チップ部品)のリード形状の種類

- 『ガルウィングタイプ』について

- 『Jリードタイプ』について

- 『フラットリードタイプ』について

などを図を用いて分かりやすく説明しています。

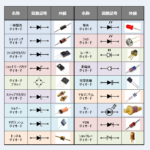

表面実装部品(チップ部品)のリード形状

上図に示すように表面実装部品(チップ部品)のリード形状には『ガルウィングタイプ』、『Jリードタイプ』、『フラットリードタイプ』があります。

次に各リード形状の特徴について順番に説明します。

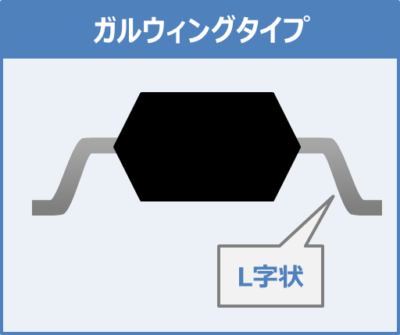

ガルウィングタイプ

『ガルウィングタイプ』はパッケージからL字状のリードが出ている表面実装部品です。

L字状のリードがカモメの翼(ガルウィング)のように見えることから『ガルウィングタイプ』と呼ばれています。

リードがパッケージの側面にあるため、実装面積が広くなるというデメリットがあり、高集積化には不向きです。ゆえに、表面実績が狭い『フラットリードタイプ』が誕生しました。

『ガルウィングタイプ』のパッケージ一例

- SOP:Small Outline Package

- TSOP:Thin-Small Outline Package

- QFP:Quad Flat Package

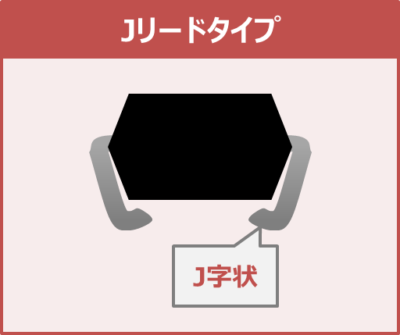

Jリードタイプ

『Jリードタイプ』はパッケージからJ字状のリードが出ている表面実装部品です。リードの先端がパッケージの下面側に巻き込むように折り曲げられています。

部品を横から見ると、リードがローマ字の『J』のような形状をしているので、『Jリードタイプ』と呼ばれています。

J字状のリードは変形がしにくいというメリットがあります。しかし、リードに付着した半田がパッケージの下面側になるため、見えにくいというデメリットがあります。そのため、接合不良や半田ブリッジ等の実装不良を判別しにくくなっています。

『Jリードタイプ』のパッケージ一例

- SOJ:Small Outline J-leaded package

- QFJ:Quad Flat J-leaded package

- PLCC:Plastic Leaded Chip Carrier

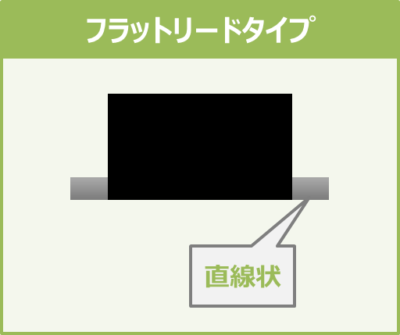

フラットリードタイプ

『フラットリードタイプ』はパッケージから直線状のリードが出ている表面実装部品です。『ガルウィングタイプ』や『Jリードタイプ』と異なり、リードが途中で折れ曲がることがありません。

『フラットリードタイプ』は『ガルウィングタイプ』や『Jリードタイプ』と比較して以下のメリットとデメリットがあります。

メリット

- リードの折り曲げ加工がないため、リード成形のバラツキを抑えることができる。

- リードがパッケージから水平に出ているため、リードの接地面積にバラツキが少ない。

- フラットリードタイプの表面実装部品をプリント基板に実装する時、はんだペーストに対して、パッケージがずれてマウントされても、リフロー等の過熱時にはんだの表面張力によって、パッケージが正しい位置に移動する。

- 実装面積が狭いため、高集積化に有利である。

デメリット

- リードが短く、折り曲げ加工がないため、『ガルウィングタイプ』や『Jリードタイプ』と比較すると、実装後の基板曲げのストレスや基板実装強度が低くなる(なお、強度的には実使用上問題になることはない)。

『フラットリードタイプ』のパッケージ一例

- SOT(Small Outline Transistor)-89

まとめ

この記事では表面実装部品(チップ部品)のリード形状ついて、以下の内容を説明しました。

当記事のまとめ

- 表面実装部品(チップ部品)のリード形状の種類

- 『ガルウィングタイプ』について

- 『Jリードタイプ』について

- 『フラットリードタイプ』について

お読み頂きありがとうございました。

当サイトでは電気に関する様々な情報を記載しています。当サイトの全記事一覧には以下のボタンから移動することができます。