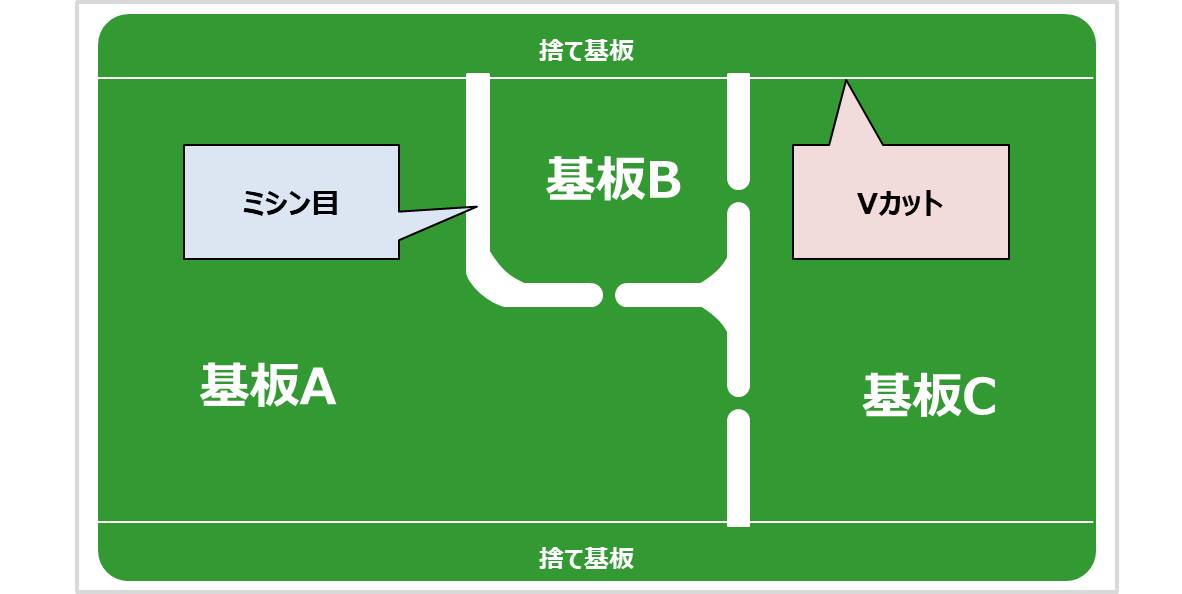

1枚のプリント基板を切り離しするための加工であるミシン目(スリット)とVカットについて説明します。

面付け(パネライズ)について

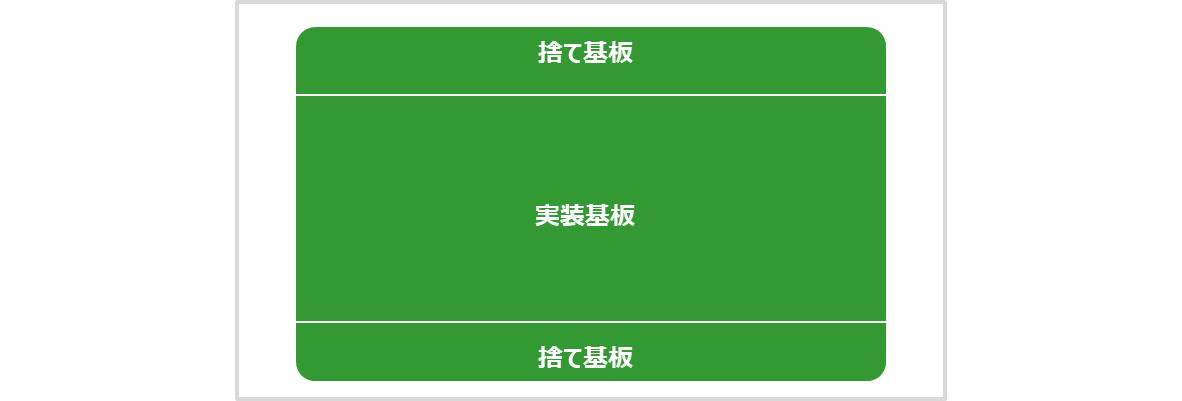

『ミシン目(スリット)』と『Vカット』を説明する前にまずプリント基板の面付け(パネライズ)について説明します。

面付け(パネライズ)とは、1枚の大きなプリント基板に複数の小さなプリント基板を入れ、プリント基板の完成後または部品実装後に切り離す方法です。

複数枚取りとも呼ばれています。

上図では、3枚の基板(基板A,基板B,基板C)を1枚のプリント基板に入れています。

面付けによって、プリント基板のコスト低減、製造コストの低減、実装効率の向上というメリットがあります。

この1枚の大きなプリント基板を切り離しするための加工としてミシン目(スリット)とVカットがあります。

『ミシン目(スリット)』にするか『Vカット』にするかは、回路設計者、パターン設計者、工場部門の担当者が話し合って決定します。

ミシン目(スリット)

ミシン目(スリット)とは、プリント基板間にミシン目状に穴やスリットを入れる加工です。

穴はドリル、スリットはルータで加工します。

実装後に手でプリント基板を折り曲げることで切り離しします。

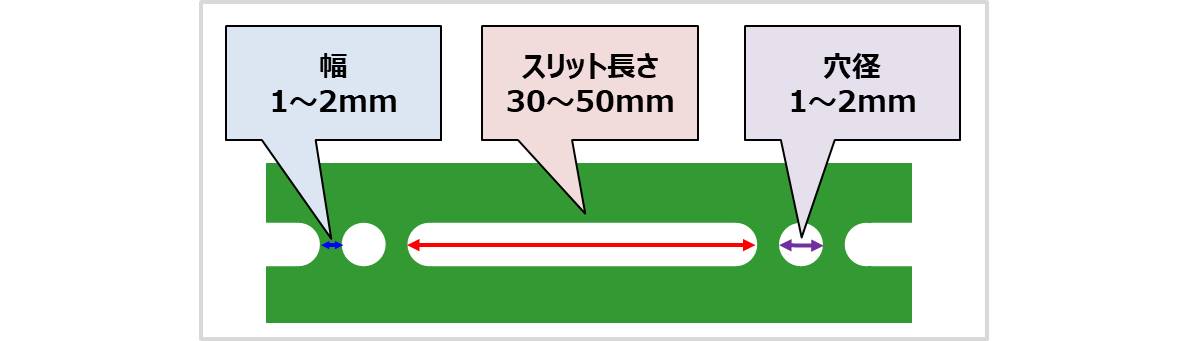

ミシン目(スリット)の大きさ

ミシン目(スリット)の幅は1〜2mmが一般的です。

ミシン目(スリット)の長さは30〜50mmが一般的です。ミシン目(スリット)が長いほど基板強度が低くなります。基板強度が低くなることで、輸送時における接合部の割れや、実装時における基板のねじれの可能性があります。

穴の大きさは材質や板厚によって様々ですが、1〜2mmが一般的です。

メリット

- コストは金型の分のみで低コストである

デメリット

- 基板を切り離した時にバリや突起部が残る

- 部品配置/配線禁止エリアがVカットと比較すると広い

- ミシン目によって基板サイズが小さくなる

バリや突起物があると作業者が怪我する可能性があります。また、他の基板を傷つけたり、バリや突起物が筐体にぶつかり基板が筐体内に収まらず、バリを削る加工が別途必要になる可能性もあります。

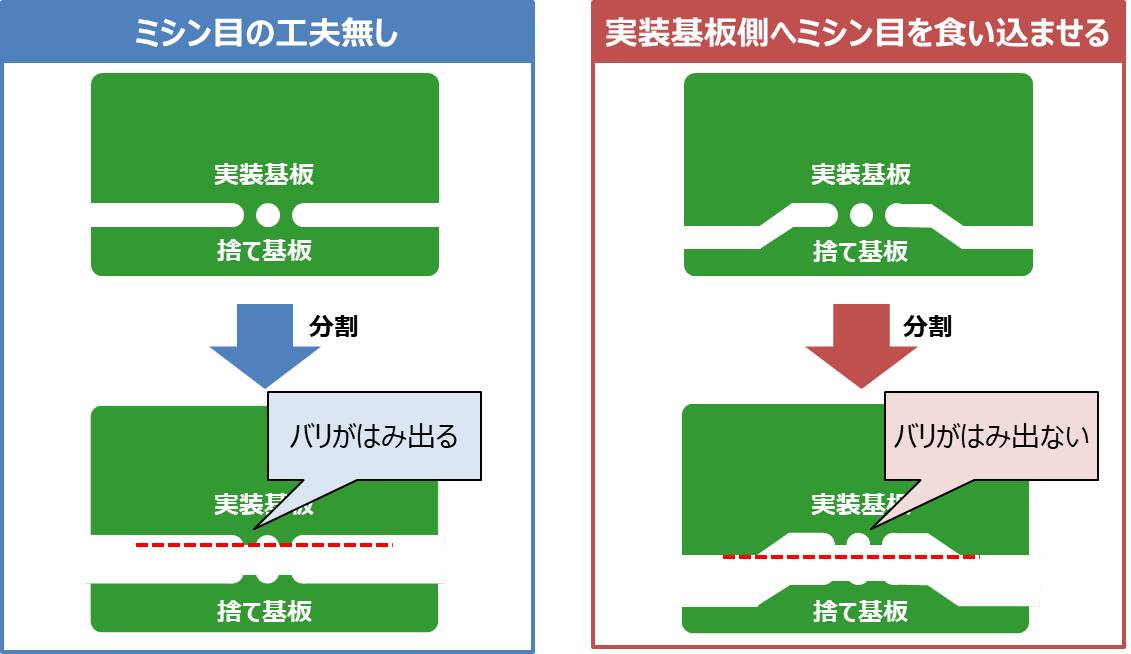

バリや突起部の対策方法

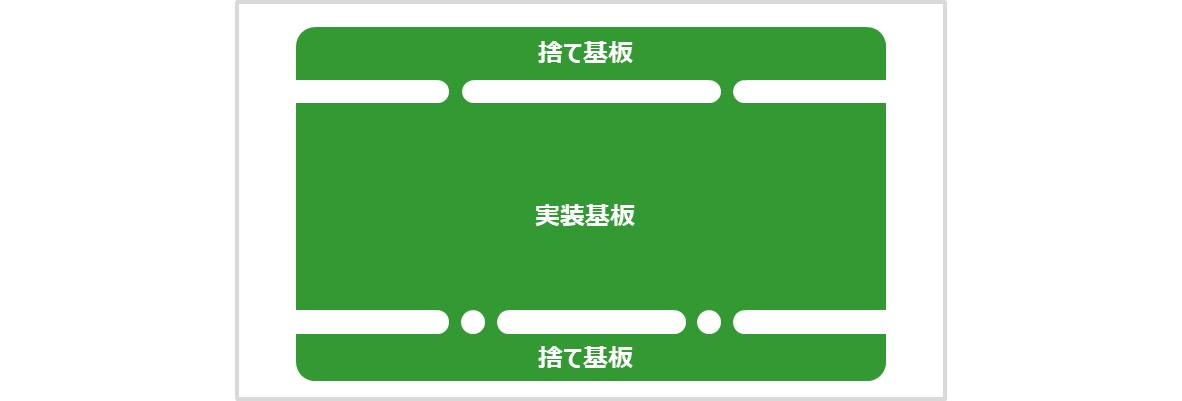

バリを突起させないように、ミシン目(スリット)の接合部を実装基板側に食い込ませる方法があります。

こうすることで、プリント基板の分割時に凸部が外形からはみ出なくなります。

ただしこの方法には捨て基板(パターンがない捨てる基板)が必要となります。

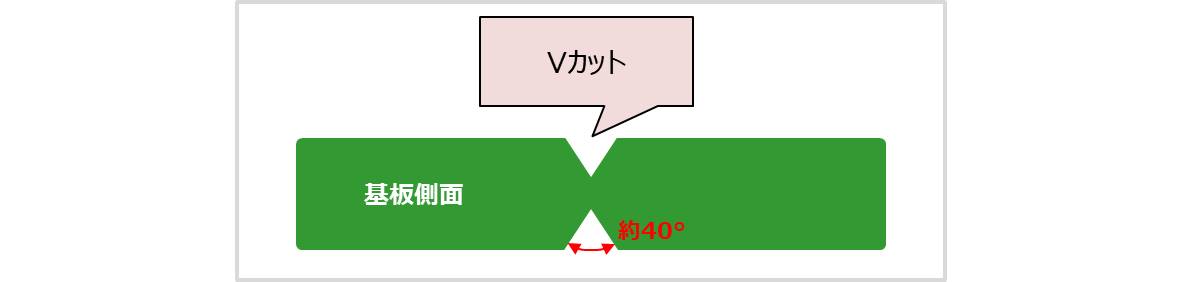

Vカット

Vカットとは、プリント基板間にV字型の溝を入れる加工です。

ミシン目(スリット)加工後に専用の機械で溝を入れます。

実装後に手でプリント基板を折り曲げることで切り離しします。

Vカットの溝の深さ

溝の深さは基板の材質によって変わります。

紙系の材料では浅め、ガラス系の材料では深めとなります。

また、基板端面からの距離によっても深さが変わります。

メリット

- 部品配置/配線禁止エリアがミシン目と比較すると狭い

デメリット

- コストが高い

- 基板端面から端面まで一直線にしか入れることができない

- 薄い板厚の基板では基板反りの原因となる場合がある

Vカット1本あたり4〜7円